Obiettivi aziendali

L’obiettivo aziendale era una berlinetta sportiveggiante che facesse concorrenza all’Audi quattro, presentata a Ginevra nel 1980 e ripresentata nel 2018:

Poi si aggiunsero due requisiti, non è chiaro se solo per contenere i costi o soprattutto per mettere i bastoni tra le ruote:

- montabilità della vettura in linea, cioè nella consueta linea di montaggio

- montabilità del cambio in linea, nella sua consueta linea di montaggio.

Il fatto è che nessuna delle 4×4 esistenti allora soddisfaceva i suddetti requisiti, e credo anche la maggioranza, se non la totalità, delle 4×4 realizzate in seguito. Addirittura in seguito verranno sviluppati telai specifici per alloggiare sistemi 4×4, e nuove linee di montaggio, chiaramente a questo punto compatibili anche con la eventuale versione 2WD.

Nemmeno la Panda 4×4 corrispondeva ai requisiti suddetti: la vettura era montabile in linea, il cambio no.

Quindi si potrebbe affermare che Lancia Delta Integrale rappresenti l’unico esempio di vettura trasformata in 4×4, mantenendo la montabilità in linea sia del cambio sia della vettura, nonché degli altri suoi componenti.

Pensate a quanti soldi abbiamo fatto risparmiare alla Fiat e ai clienti!

In conclusione riuscimmo a progettare un sistema di trazione integrale talmente compatto e ben articolato da corrispondere a tutti i requisiti richiesti, sistema che brevettammo, validammo a calcolo e sperimentalmente, superando le prove al banco e quelle su vettura, pervenendo alla cosiddetta Delibera Tecnica.

Le opportunità della trazione integrale

Ma mentre studiavo la teoria, e immedesimandomi nell’ottica cliente, notai due elementi:

- le trazioni integrali erano concepite per un incremento della trazione, non per un incremento della stabilità della vettura e della sua guidabilità, a parte l’Audi quattro; peraltro quest’ultima non in tutte le circostanze

- la trazione integrale teoricamente avrebbe potuto consentire un significativo miglioramento di stabilità e guidabilità: bisognava riuscirci, anzi inventare come.

I due sistemi

Sviluppammo pertanto due sistemi, tra loro perfettamente intercambiabili, li testammo a calcolo e poi validammo sperimentalmente:

- quello che definisco “di base”, che soddisfa i suddetti obiettivi e requisiti

- quello definitivo, che chiamo di breakthrough, che rappresenta un significativo passo avanti nella guidabilità e stabilità, quello che tiene incollata la vettura al terreno, quello che ha consentito ai clienti di guidare veloci e sicuri e divertirsi, ed alla vettura di vincere: nell’impostazione originale, la Delta non avrebbe vinto nemmeno il Rally degli Asini, con tutto rispetto per questi graziosi animali!

Lo sviluppo progettuale del sistema di base.

Voi penserete che, con tutti gli esempi riportati nello Stato dell’Arte, il lavoro fosse già praticamente fatto, e invece no.

La grande maggioranza delle 4×4 viste sopra erano inseribili, noi invece dovevamo sviluppare una permanente, cioè quattro ruote motrici sempre in presa, o se preferite quattro ruote sempre motrici.

il che appare ragionevole: nelle trazioni posteriori due ruote spingono e le altre due sterzano; nelle trazioni anteriori due ruote tirano e sterzano, le altre due stanno lì solo per tener la vettura sollevata da terra.

L’Audi quattro era permanente ma aveva il motore longitudinale, quindi l’uscita del cambio stava nel tunnel, tra i piedi del guidatore e del passeggero, noi ce l’avevamo mezzo metro più in là, vicino alla ruota anteriore sinistra: un lay-out completamente diverso. Ed anche il cambio, longitudinale, era profondamente diverso dal nostro, trasversale.

I muletti Italdesign erano permanenti con motore trasversale, ma basati su un motore 1.600 accoppiato al cambio di fascia media, a noi serviva un 2.000 con cambio di gamma alta; inoltre il cambio dei muletti Italdesign non era montabile in linea, causa una proboscide da cui l’albero di trasmissione partiva e attraversava diagonalmente la vettura: una soluzione discutibile, suscettibile di vibrazioni.

Perdemmo quindi tempo a studiare lo Stato dell’Arte? Neanche per sogno. Intanto, elaborandolo, erano emerse cose interessanti dal punto di vista teorico, ed anche inquietanti: ne parleremo più avanti. E poi, c’erano ben due cose che ci avevano positivamente colpiti: l’epicicloidale che fungeva da ripartitore di coppia nei muletti Italdesign, ed il telaietto che sospendeva il differenziale posteriore dell’Audi quattro.

Il telaietto

Purtroppo una delle due, il telaietto, lo perdemmo subito per strada, in tutti i sensi: …

…

…

L’epicicloidale

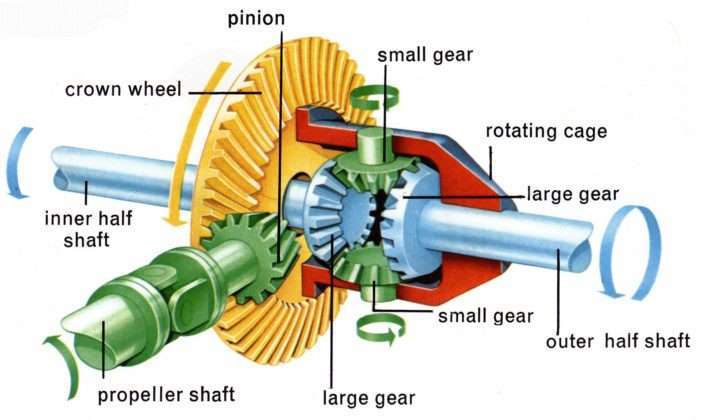

Passiamo a cose migliori – ci vuole poco – cioè al pregevole ripartitore di coppia ad epicicloidale. L’Audi aveva diviso la coppia metà davanti metà dietro con un semplice, economico, differenziale conico. Perché conico? Perché ha ingranaggi conici, come si può vedere nell’immagine.

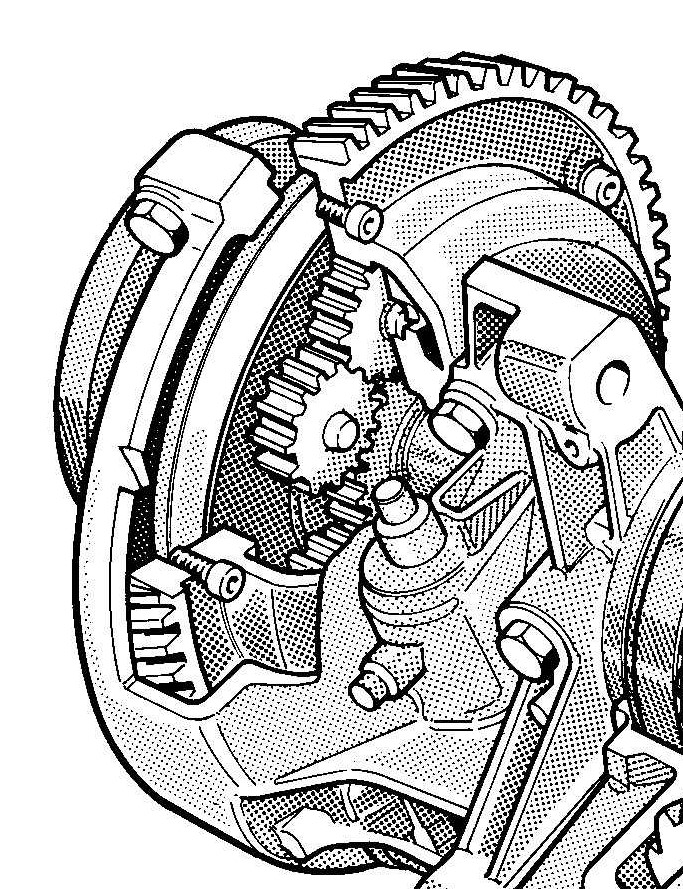

Noi invece puntammo sul molto più complesso epicicloidale che si vede nell’altra immagine. Per la verità anche il differenziale conico è un epicicloidale, il più semplice ed economico degli epicicloidali. Qual è il vantaggio? ben due vantaggi. In primo luogo, come già accennato, il differenziale conico permette solo di distribuire la coppia 50% da un lato, 50% dall’altro lato, invece l’epicicloidale consente rapportature diverse, in congruenza con le dimensioni dei numerosi ingranaggi che lo compongono. In particolare scegliemmo di mandare la coppia 56% all’anteriore e 44% al posteriore, praticamente la distribuzione dei pesi nello standard A, che a quell’epoca era un guidatore del peso di 75 kg ed il serbatoio pieno per metà di benzina; ciò per ottimizzare la guida su bassa aderenza; nel 1988, essendosi oramai consolidata la fama di “bolide attaccato al terreno”, più che di vettura da utilizzare quando nevica, passammo ad una distribuzione di coppia che privilegiasse l’alta rispetto alla bassa aderenza, quindi decidemmo di mandare il 47% della coppia all’anteriore, il 53% al posteriore, per tener conto dello spostamento di peso verso l’asse posteriore in accelerazione.

Durante il progetto parlavamo con tutti, gli uomini prodotto (mi scusino le donne, ma a quell’epoca non ce n’erano in ruoli tecnici), in particolare i guru, le vecchie glorie, i battitori liberi; e poi con le persone di Produzione, con l’Assistenza Tecnica, e con gli operai di Sperimentazione, quelli che montavano e smontavano cambi e vetture, evitando di farci notare dai loro capi.

L’epicicloidale costa di più, molto di più, del differenziale conico, primo perché gli ingranaggi conici si possono addirittura stampare, poi perché si fabbricano a milioni, anzi a centinaia di milioni: ogni anno nel mondo si vendono circa 100 milioni di veicoli, ciascuno dei quali ha almeno 4 ingranaggi conici. In entrambi i casi è necessario aver ben chiaro quali siano le tolleranze di lavorazione e i giochi necessari per un buon funzionamento. Basti raccontare che alcuni anni dopo nacque un progetto 4×4 così strampalato che rifiutai sempre di occuparmene. Se ne occupò qualcun altro, che prese il nostro epicicloidale, lo “irrobustì” con un ulteriore ingranaggio, definì i giochi come a lui sembrava meglio… e così l’epicicloidale che nella Delta portava 200 e passa cavalli e 30 kgm di coppia motore, andava precocemente distrutto con i 50 CV e 10 kgm di una Panda.

Il secondo vantaggio dell’epicicloidale era una forma molto più adatta per il nostro lay-out.

Definito cosa comprendeva il nostro sistema, e cioè un ripartitore di coppia ad epicicloidale, un differenziale anteriore, un differenziale posteriore, una coppia conica per rinviare il moto al posteriore, un’altra coppia conica all’entrata del differenziale posteriore, dispositivi per bloccare il ripartitore centrale ed il differenziale posteriore, un albero di trasmissione e 4 semiassi completi di 2 giunti omocinetici ciascuno, il primo problema era dove mettere tutta questa mercanzia. Poi ci saremmo occupati che non si rompessero e circolasse l’olio.

Vano motore a spreco zero

Altro che montabilità in linea! Il motopropulsore nemmeno entrava nel vano motore! Che disastro! Così tante cose da sistemare, così poco spazio. Oggettivamente eravamo mal messi.

Come ne venimmo fuori? con l’approccio del “Volli, fortissimamente volli”, come avrebbe detto Vittorio Alfieri, che di recente qualcuno ha elegantemente tradotto in “whatever it takes”.

La Delta era pur in grado di utilizzare motori molto potenti, ma il vano motore era nato per ospitare un sobrio monoalbero 1.300 o 1.500, e relativo cambio di fascia medio-bassa. Invece qui dovevamo trovare modo di infilarci un grande motore bialbero, 2.000 cm3, che ovviamente richiedeva il cambio di gamma alta, il più grande disponibile in Fiat Auto, e in dotazione aveva tutto quanto allora c’era di più innovativo, nonché prestigioso: il turbocompressore con l’intercooler, l’iniezione ed accensione elettronica, i contralberi di equilibratura delle vibrazioni del motore, il radiatore per il raffreddamento dell’olio motore, il nostro sistema di trazione integrale, ancora da inventare; l’idroguida e il servofreno, anche se riguardo a questi ultimi qualcuno bofonchiava. Successivamente sarà necessario far spazio ad altri accessori a quel tempo poco richiesti ma che diverranno progressivamente un must: ABS, condizionatore, marmitta catalitica con la sua sonda lambda.

Whatever it takes

La Delta era 13 centimetri più stretta della Thema, quindi il motopropulsore della Thema non voleva saperne di entrarci: furono necessari ben 30 tentativi di carrozzamento prima di trovare la quadra (motopropulsore = motore + cambio + accessori). Non ci stava nemmeno in altezza, fu necessario ruotarlo di quasi 30°, ancora un po’ e diventava una sogliola: si definiscono “a sogliola” i motori orizzontali. Ruotato così tanto occupava da solo buona parte del vano motore. Per fortuna c’era un po’ di spazio in basso, dietro al motore ed alla coppa olio, e così pensammo di “spacchettare” il nostro sistema 4×4 in due parti, una che rientrasse negli ingombri del cambio, e quindi del motopropulsore origine Thema, l’altra da infilare dietro il motore in basso.

Le difficoltà di lay-out casseranno buona parte dei progetti Fiat nel campo dei 4×4 nei successivi 30 anni: qualche direttore o dirigente affiderà a qualche ditta esterna di valutare se un sistema origine a questo o quel modello ci stesse nel veicolo, la ditta esterna se ne uscirà con un lungo e costoso report in cui saranno illustrate le decine di interferenze tra sistema 4×4 ed organi esistenti, e non se ne farà nulla.

Il nostro approccio metodologico fu l’opposto.

Intanto, risolvere i problemi invece di prenderne atto: ci consideravamo pagati per sviluppare vetture competitive, non per fare report.

Poi, cercare gli spazi liberi, invece di pensare agli spazi già occupati. Invece della logica “spostati tu, ridimensionati tu che arrivo io”, la logica “occupiamo gli spazi vuoti”. Della serie: come trasformare una minaccia in una opportunità, come fare cose buone con poche risorse.

Trasformare una minaccia in una opportunità

chi è costui? non lo riconoscete? leggete, leggete…

Terzo: cercammo di essere il più compatti possibile, con vantaggio per noi e per tutti: ogni centimetro, ogni millimetro era prezioso. Avevamo nel nostro DNA il rifiuto degli sprechi.

Quarto: la collaborazione interfunzionale, con i motoristi e i telaisti, in primo luogo, ma anche Produzione ed Assistenza Tecnica. Esser tutti nella stessa barca, successo per tutti vs. figuraccia per tutti. Colgo qui l’occasione per rendere omaggio a due insigni, brillanti telaisti: il Responsabile dei Telai Lancia, ing. Silvio Lugaro, ed il sig. Bolognesi.

Lo spacchettamento

L’idea di spacchettare il sistema di trazione integrale in due parti, l’una rientrante nelle sagome del cambio di normal produzione, l’altra un gruppo compatto da mettere dietro il motore in basso, era fantastica, permetteva di salvar capra e cavoli, e pure il lupo: compatibile con il lay-out, compatibile con il montaggio in linea della vettura e del cambio, inoltre il differenziale anteriore – e pure quello posteriore – sarebbero stati in mezzeria vettura, con enormi vantaggi in termini di guidabilità.

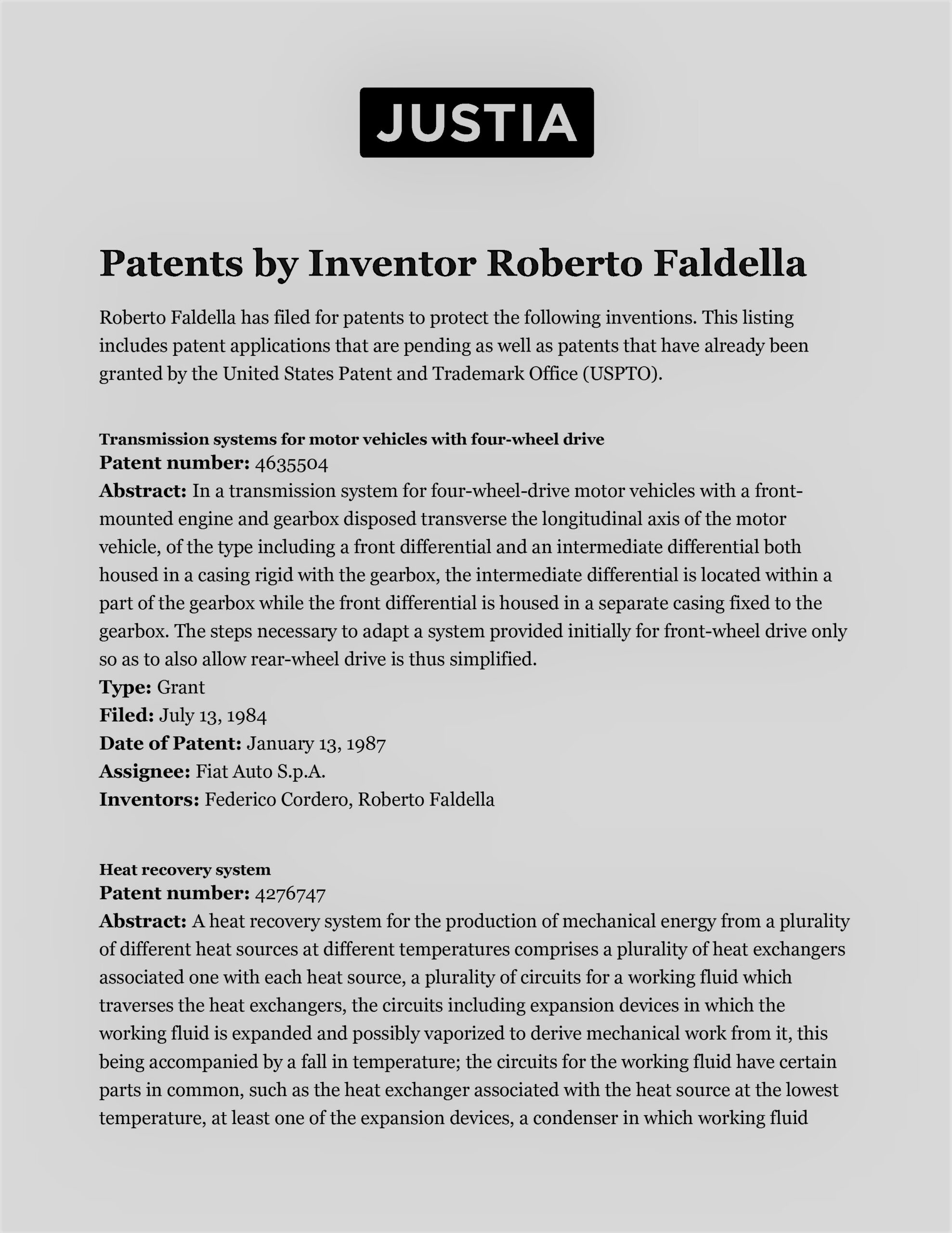

E il modo con cui lo realizzammo fu così innovativo che ottenemmo il brevetto sia in Italia sia negli Stati Uniti, ove l’esame è ancora più accurato. E depositammo un ulteriore brevetto un paio d’anni dopo, quando apportammo ulteriori fondamentali miglioramenti. Brevetti entrambi a nostro nome, Federico Cordero e Roberto Faldella, proprietà Fiat Auto.

Brevetto ben formulato, nessuno ce l’ha imitato o violato. L’architettura Delta diverrà un must, tutte le trazioni integrali di prestigio la adotteranno per oltre 20 anni: ripartitore di coppia centrale e due differenziali a scorrimento limitato, ma nessuna avrà lo stesso compatto layout, che tra le varie cose consentiva il differenziale anteriore in mezzeria vettura.

Federico Cordero

Coautore del brevetto, esimio progettista, anzi il principe dei progettisti dei Cambi.

Se utilizzate un’auto del Gruppo Fiat, è probabile che sia tuttora suo il progetto originale del vostro cambio.

Nel libro lo chiamo “Federico il Grande”, per analogia con “Mario il Grande”, famoso inventore e progettista, tra i protagonisti dello sviluppo dell’Antiskid – cioè il primo ABS – e del libro che lo racconta: UNA FIAT CHE FU – Quando con i calzoni corti facevamo l’antiskid” dell’ing. Giancarlo Michellone.

Grazie a Federico ebbi il piacere e l’onore di conoscere di persona il cav. Giovanni Candellero, altro grande, insigne progettista di cambi e telai negli anni ’50-60-70, che tra le tante cose aveva firmato i prototipi Delta 4×4 Italdesign, ed inventato i “sincronizzatori a doppio cono rovesciato”, che equipaggiarono le Fiat 124 spider e coupé: andavano talmente bene che nell’ambito delle riduzioni costi degli anni ’70 il relativo brevetto fu venduto alla Mercedes. Era suo suocero!

Ora la stirpe prosegue con la figlia, ing. Chiara Cordero, in CNH.

Il lancio della moneta

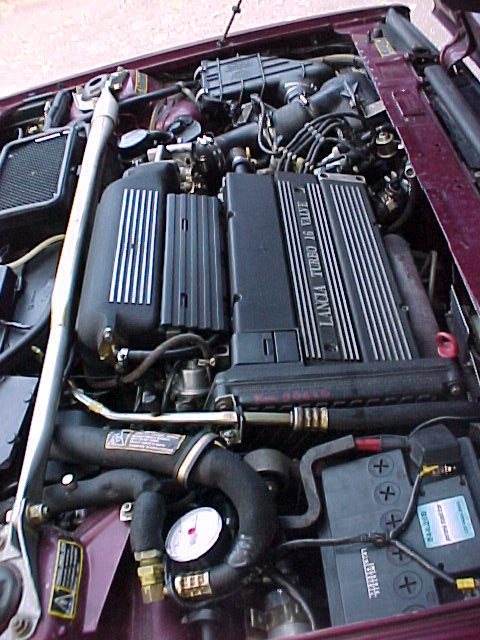

Ecco qui il vano motore frutto di tanto lavoro.

Un po’ disordinato, direte voi. Sembra alla mia scrivania? Ma funge! Ecco come è carino in successiva versione! E ci stanno pure ABS e condizionatore, e le prime marmitte catalitiche.

C’era perfino l’astina per controllare il livello dell’olio nel cambio! quella specie di occhiello rosso che si vede a destra. E semplificava il riempimento ed il cambio dell’olio.

Realizzato il lay out della Lancia Delta 4WD, cioè la prima versione, quella del 1986, commentavamo entusiasti che se si buttava una moneta da 5 lire nel vano motore, non cadeva per terra. Ma dopo l’ultimo lay out, quello della Delta Evoluzione, osservavamo perplessi che potevamo buttare uno spillo che nemmeno lui cascava giù!

Il Cad

Qualcuno si domanderà: perché non abbiamo simulato tutto a CAD (Computer Aided Design), comodamente seduti in poltrona, invece di assieparci come sardine intorno ad un affollato vano motore a discutere non sempre pacatamente? e questo per 30 volte?!

Eh, perché il CAD non c’era!

o meglio, era ai primordi, era ben lungi da quello che esigeva una effettiva progettazione.

…

…

In quegli anni, di giorno mi occupavo della Delta, la sera salivo al terzo piano e mi mettevo al CAD a studiarne funzionalità ed esplorarne potenzialità – ne ero Responsabile Tecnico per i Motopropulsori – e creare programmi di disegnazione automatica, almeno per cose semplici quali alberi, ingranaggi, sincro, scanalati ecc. Semplici ma molto utili: disegnammo al CAD tutti i numerosi ingranaggi per la Delta Integrale, e nei disegni erano inclusi i dettagli in scala 10:1 del profilo dei denti. I miei colleghi, man mano che ne disegnavano uno, scendevano giù a mostrarmelo, e le peraltro poche volte che li vedevo arrivare con faccia perplessa, già immaginavo che il dente dell’ingranaggio avesse un look atipico, per non dire un mostro o uno sgorbio, così andavamo insieme a trovare il nostro calcolatore e sottoporgli il disegno, lui prima si metteva le mani nei capelli poi andava al suo computer a studiarne uno migliore.

Grazie a tali attività ebbero il contributo mio e dei miei colleghi – tra cui ricordo in primo luogo Nicolò Pastorello – i primi filmati pubblicitari di Fiat Auto che comprendevano spot fatti al CAD, quelli per la Fiat Tipo e per la Fiat Uno Selecta, cioè una Uno che disponeva di un astuto cambio continuo, discutibilmente realizzato con una originale e costosa cinghia che spingeva invece di tirare. Nel film si vedeva la cinghia formarsi, con tutti i suoi tassellini e le guide in acciaio, poi saltava sulle pulegge che si aprivano e chiudevano, così se ne illustrava il funzionamento.

Nel film per la Tipo si vedevano gli alberi del cambio allestirsi di ingranaggi, cuscinetti e sincronizzatori, poi infilarsi dentro le scatole cambio ed accoppiarsi ad un simulacro di motore. A che serve? Mi domandò il Direttore dell’Ingegneria Motopropulsori.

link al film della Tipo: …

I calcoli

Collocato il sistema nel vano motore, e nel sistema i vari componenti, dimensionati “ad occhio”, occorreva procedere al calcolo dettagliato di ciascuno: la resistenza a fatica – in pratica la loro resistenza a vita –, la resistenza oligociclica – cioè per il breve lasso di tempo in cui si utilizza la prima e si schiaccia a fondo l’acceleratore – e quella che gli anglosassoni chiamano “ultimate strenght”, cioè i sovraccarichi peggiori immaginabili, abuse e misuse.

…

…

Insieme con il nostro esperto calcolatore, Piero Arzano, facemmo un dimensionamento generoso degli ingranaggi, dei cuscinetti, scanalati e quant’altro. Il calcolo strutturale e vibrazionale, che allora si chiamava “nastran”, originariamente sviluppato dalla NASA, delle scatole venne affidato al Centro Ricerche Fiat, che lo appoggiò a sua volta a una Ingegneria esterna. Per fortuna il nostro direttore aveva ben altro da fare che rivedere i nostri calcoli, avrebbe scoperto coefficienti di sicurezza che non gli sarebbero piaciuti, nel nostro ente c’era la moda di “iniziamo così poi se non va bene modifichiamo”. Il motto diametralmente opposto alla Qualità Totale: Fare le cose bene la prima volta.

E certamente la trasmissione integrale non avrebbe sopportato i 300 CV e i 40 kgm con cui esordì nel Rally di Montecarlo: modificando la mappatura della centralina, la taratura della turbina – la valvola di waste gate – si potevano ottenere potenze molto elevate.

Tutto facile, tutto semplice, tutto fatto? No. Per effettuare un calcolo, occorre conoscere le forze che agiscono e le condizioni al contorno. Che su un sistema ancora da inventare sono tutt’altro che note. Io solevo crearmi ulteriori antipatie dicendo che i calcoli talora sono giusti nell’ultima cifra a destra della virgola, ma sbagliati nella prima significativa. Battute a parte, mi spiego meglio con due esempi: il problema dei calcoli sono come detto le condizioni al contorno, e prima ancora i carichi effettivi, cioè le forze che effettivamente agiscono sul sistema. È un problema che vale per tutto: provate a chiedere al vostro serramentista di fiducia quale forza del vento ha ipotizzato nel calcolo dei vostri pregiati serramenti: 100 kmh? 200? Un uragano, un ciclone, una tromba d’aria? La vostra assicurazione copre anche questi eventi estremi?

Altro esempio: un bicchiere posto sul bordo di un tavolo. Un calcolo “statico” vi direbbe che può star su un millennio, ma voi sapete che volerà presto per terra. Quanto presto? Dipende se ci sono intorno bambini che giocano, gente che indossa la giacca piuttosto di tute aderenti, …

…

…

A quell’epoca, fortunatamente le Norme di Progettazione non coprivano i 4×4, cioè il sistema, gli elementi specifici per il 4×4, né la legislazione vigente, se non in taluni Paesi per qualche dettaglio: ad es. in Svizzera alle 4×4 era consentito arrampicarsi in salita senza catene, ma dovevano montarle in discesa: giustamente, perché le 4×4 di allora pensavano solo all’incremento di trazione e non alla stabilità della vettura.

Sono stato molto fortunato di aver potuto svolgere la professione di ingegnere in una epoca in cui si era liberi di progettare. Ora un ingegnere, specie se edile, deve soprattutto conoscere e orientarsi tra una imponente normativa nazionale, europea, regionale e pure comunale. Imponente e contraddittoria. il che ovviamente favorisce le degenerazioni…

Burocrazia?

no, a quei tempi non c’era praticamente burocrazia.

Ecco un esempio: la “SCHEDA PROGETTO” con cui si gestivano i progetti Innovazione. Se ne faceva una all’inizio, poi avanzamenti semestrali. Qui in allegato l’Avanzamento 1985: 5 sole pagine per gestire, per formalizzare all’Alta Direzione i Risultati Tecnici ed il Consuntivo di Spesa. 5 sole pagine per un totale di circa 40.000 ore di lavoro!

sk Traz Integrale – Avanz 1985

Inoltre le SCHEDE PRODOTTO, per evidenziare le caratteristiche dei Prodotti sviluppati nel corso del Progetto. Ad esempio:

Link a